对环氧胶粘剂老化机理及研究进展

发布时间:

2020-08-07

来源:

前言:胶粘剂(adhesive)又叫粘合剂[1],是一类通过界面的粘附和内聚等作用,能使两种或两种以上的制件或材料连接在一起的天然的或合成的、有机的或无机的一类物质,习惯上简称为胶。胶粘剂作为五大高分

| 对环氧胶粘剂老化机理及研究进展 |

| 时间:2020-08-07 15:00:18 来源:http://www.reinforcehn.com |

|

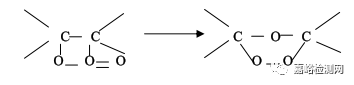

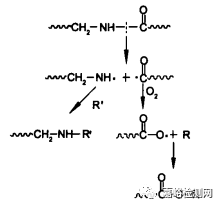

前言: 胶粘剂(adhesive)又叫粘合剂[1],是一类通过界面的粘附和内聚等作用,能使两种或两种以上的制件或材料连接在一起的天然的或合成的、有机的或无机的一类物质,习惯上简称为胶。胶粘剂作为五大高分子材料中的一类,随着国民经济与科学技术的发展,已成为高新技术发展中一种不可缺少的新型材料,在国民经济的各个部门及日常生活的相关领域得到了极其广泛的应用,广泛应用于包装、建筑、汽车、电子、制鞋、纺织、塑料、木材、光学、医疗卫生、航天航空、海洋运输等领域。但随着对材料的性能要求的提高,胶粘剂的老化失效问题日益严重。国内学着多关注新型品种的开发及性能的提高,而对其环境行为与老化失效规律的研究报道甚少,远远未达到与材料实际应用相适应的水平,极大限制了胶粘剂新材料的应用与发展[2]。 另一方面,随着胶粘剂在各行业中应用比例的增加,材料使用寿命及安全性问题成为关注的问题,无论是制造商或是使用者都迫切的想知道这种材料究竟能使用多久?何时将失效?材料的服役行为、使用寿命对国民经济、国防安全至关重要,一旦发生失效,会造成严重的后果,特别是当用于如飞机发动机、汽车刹车装置等关键部位的材料失效时,其带来的灾难后果是难以估量的。因此,对胶粘剂材料的老化机理及评估使用寿命展开研究显得非常重要。 鉴于此,本文对国内外胶粘剂老化机理的相关文献进行了整理,以期为今后研究工作的开展做出有益的指导。 1 胶粘剂材料的老化机理 胶粘剂作为高分子材料的一种,其老化过程与其它类型高分子近似,主要是受到环境中光、热、氧及化学介质等的影响而发生内部结构的改变,进而引起材料外观、物理性能等方面的劣化而老化丧失了其功能和使用价值。但胶粘剂材料受到环境各因素影响的程度又与其它类型高分子有所区别,因其大多被胶接物包裹,对光辐照不敏感,老化主要受水(气)及热的影响。研究发现,胶接破坏常始于构件的暴露边缘,常发生在界面处,一般多属于腐蚀-粘附破坏类型。 1.1 水(气) 水分子不仅能破坏聚合物分子间的氢键、次价键或化学键,对聚合物产生增塑或降解作用,更主要的是由于水分子很小,极性又很大,很容易沿着亲水的金属氧化物界面层渗透,破坏了胶接界面层的氢键。水能引起胶层膨胀、变形,在界面上产生内应力,从而导致脱胶。 一般说来,水对胶粘剂老化及胶结结构的影响最为显著,这主要有两方面的原因[3]。一方面,水对胶层的作用,大量的实验证明,水能够渗入几乎所有聚合物本体,并和聚合物本体发生两种类型的作用:水分子可以破坏聚合物分子之间的氢键和其它次价键,使聚合物发生增塑作用,并引起诸如邵A硬度、模量、拉伸强度等力学性能及其它物理性能的下降;在聚酯、聚酰胺、聚氨酯等聚合物中,水还可以断裂高分子键,引起聚合物的化学降解。另一方面,水对胶接界面的作用—界面解吸附机理。持这种理论者认为,以物理吸附起主要作用的胶接接头,水的老化作用发生在胶接界面,大量的水分子沿着亲水性的被粘物表面很快地渗透到整个胶接界面后,取代了胶粘剂分子原先在被粘物表面上的物理吸附,从而引起胶接强度的大幅度下降,这一理论已被许多实验事实所证实。张长武[4]等对南方松PF及OF刨花板进行室外暴露和各种人工加速老化研究其耐久性时指出:树脂与木材之间的氢键结合的量减少,而导致胶合质量下降。确切地说,是由于水解作用而使胶接破坏。 1.2 氧及臭氧 氧是一种活泼的气体,在接近地面的大气层中氧占空气容积的21%。氧气会造成胶粘剂的氧化,尽管在常温时氧起到的老化作用很缓慢,但光短波的辐照或升高温度会急剧的加速这种老化反应。一般来说,显著的氧化反应仅从胶粘剂外层开始,引起表层脆化。就文献来看,没有任何老化研究是把氧气单独作为研究对象的,实际上这种老化也是在热的参与下或者在光的引发下进行的氧化反应;或是两者兼而有之的氧化反应的过程,从而引起涂层的老化。 大气中的臭氧,主要是离地面20~30km的大气上层形成的,在那里由于氧吸收了太阳辐射的短波紫外线而分解成原子态氧,原子态氧(O)与分子氧(O2)结合成为臭氧。尽管在地球表面臭氧的浓度非常低,但是臭氧对胶粘剂的老化影响不可忽略,因为臭氧是大气中氧气化学进攻性的200到500倍!臭氧对高分子材料的作用同氧一样,主要是起氧化反应,大多数臭氧均与涂层中的不饱和键结合,生成臭氧化物,这种臭氧化物很不稳定,重排为异臭氧化物,在转化为异臭氧化物阶段,使分子链断裂,引起高分子胶粘剂的老化,反应如图1所示。 图1分子链断裂示意图 Burstroem[5]发现即使浓度低至2ppm的臭氧也会对聚硫密封胶带来非常大的影响。臭氧对不同类型密封胶影响不同,对聚氨酯或聚丙烯酸酯类的密封胶的影响很小,除非是密封胶膨胀及表面形成了裂纹。德克萨斯工业大学的Keshavaraj[6]在臭氧氧化作用对结构硅酮弹性体的老化研究中,监测了用于结构镶装的3种硅酮密封胶物理性能变化与不同老化因素的关系。发现臭氧会导致低模量产品变色、软化及结构变化。 1.3 热氧老化 胶粘剂遇热后将会产生两种变化:一种是物理变化,线性结构的热塑性树脂表现为转和熔融,热固性树脂则表现为外力作用下有较大的变形,另一种是化学变化,主要表现为热分解,若有氧气存在将同时发生氧化裂解。如BUCH等[7]研究了DDA及DDS固化环氧树脂胶粘剂在不同气体氛环境下的热老化行为。X射线能谱的元素分析表明,在热氧老化后,样品表明富集了大量氧、硫及氮元素。综合试验结果说明该环氧胶粘剂的热老化行为为样品暴露表面分子链受热分解及热氧降解的联合作用而断裂的结果。 热氧老化主要是按照游离基反应历程进行的[8]。氧化的引发难易程度取决于材料的分子结构,由于自由基在高分子链上各个位置都有可能产生,所以得到的是既有降解又有交联的产物。北京科技大的倪晓雪等[9]研究了不同热老化温度下环氧-聚酰胺(EP-PA)胶粘剂的性能变化规律。结果表明,在热环境下随着老化时间的延长,粘接强度显著下降;老化温度越高,下降幅度也越大。胶粘剂性能下降的主要原因是高分子链节上酰胺基团-CONH发生热氧老化而断裂降解,热氧老化机理如图2所示。 图2 EP-PA胶粘剂热氧老化机理 有人研究了PF树脂在200℃的空气中的老化行为,并提出了它的老化机理:认为氧首先进攻PF树脂中的次甲基键(-CH-),生成过氧化物((-CHOOH),然后分解为自由基,从而引起自由基的连锁反应[4]。但也有人认为,它的氧化分解首先由树脂中的醚键氧化开始的。高岩磊等[10]通过热失重分析仪(TG)和傅立叶红外光谱仪(FTIR)等研究手段对环氧树脂粘合剂的热氧老化行为进行了研究,研究发现环氧胶接接头的剪切强度随着老化时间的增加,呈现出先增加后下降的趋势,并且其下降幅度随老化温度的增加而增大;空气中的氧气是影响粘合剂热降解的重要因素,氧气会使分子链中环氧基、醚键和烷基被氧化生成醛或酮及羰基。温度升高,会急剧加速热氧化的作用。如酚醛-环氧型胶粘剂其不锈钢胶接件在260℃下氮气中加热500h后,胶接强度下降很少,而在空气中加热100小时后,其胶接强度下降为零。因此要在高温下使用的胶粘剂,必须具有较高的熔点或软化点,并要耐氧化。人们知道胶接接头的热稳定性与所用胶粘剂含化学键的键能有很大关系,在热氧化的作用下首先是分子链中最薄弱环节被破坏,因此胶粘剂中高聚物的结构是决定耐热性的主要因素。尽量在高聚物主链中减少或避免易氧化的化学键和基因,将脂环、芳香环或一些杂环引入聚合物的主链上是改进胶粘剂耐热性的重要途径[11]。 1.4 光氧老化 太阳光谱中小于400nm的紫外部分具有引发胶粘剂表面光化学反应的能力,使分子链发生一系列变化,其中分解和交联这两类不可逆的化学变化是最重要的,变化过程伴随着生成含氧基团,如酮、羧酸、过氧化物和醇,也可能导致极性基团的聚集。一般说来这两种反应会同时发生,但对于某种特定类型的胶粘剂,其中一种会占优势。例如,聚乙烯、聚丙烯、聚氯乙烯、聚甲醛、聚酞胺、丁基橡胶、天然橡胶等的老化,一般以降解为主;而聚枫、聚苯醚、丁苯橡胶、顺丁橡胶等则以交联为主。如果链分解占优势,胶粘剂表面将会变软;若交联占优势,表面将会变脆。 虽然太阳短波紫外光能够切断许多高分子材料的化学键,但是由于这类反应的量子效率很低,同时仅含单键的“纯粹”高分子,吸收紫外光的能力很小,同时高聚物分子的光物理过程(是指高聚物分子吸收光量子之后其能态变化的过程),将吸收的能量转变为热能和波长较长的光,消耗了大部分被吸收的能量,所以纯粹的聚合物是不容易引发光化学反应。但由于含有能使其吸收光的杂质,在受热条件下,特别是在含氧条件下,高分子就容易发生光化学反应。 光氧老化首先发生在胶粘剂表面,随着老化的深入会逐渐形成一层氧化化合物,该氧化层可起到阻滞的作用,延缓老化的深入,因此老化层往往仅有1至2mm厚。即使没有位移运动带来应力作用,这层脆的老化层也会产生大量不规则裂纹,即“龟裂”现象[12]。 光引发的氧化降解是有机胶粘剂紫外老化的本质,Armstrong[13]认为光老化为自由基反应机理。一些学者认为,造成聚合物光氧老化的主要原因有:1、残留催化剂的光引发作用;2、热致氢过氧化物的引发作用;3、羧基的引发作用;4、单线态氧的引发作用;5、不饱和结构的引发作用。当这些反应产生游离基之后,便引发高聚物光氧化,其过程仍按游离基链式反应机理进行,并与热氧老化的历程类似。Bateman研究了烯烃类光老化的机理认为,它与光氧老化机理之间的差别仅在于链引发,亦即只是在游离基发生机理上不同,后面的链增长和链终止机理可能完全相同。光氧老化反应的引发一般可以分为以下三个过程:即主光化学引发反应,次光化学引发反应,黑暗反应。聚合物在光引发下的氧化作用是一个链反应的过程,示意图如下所示: 高分子聚合物成分通过对紫外线的吸收,处于高能量的光激发态(P*),经过键裂,产生自由基(P·);自由基与O2经过链增长反应(自动氧化作用),导致聚合物降解。过氧化氢(POOH)和过氧化物(POOP)经过光引发的氧化作用后,所产生的产物不稳定,他们在光的照射和适度加热的条件下离解生成烷氧基(PO·)和羟基(HO·)自由基,因此降解反应是在自动催化下完成。这些自由基的活性很高,非常容易夺取氢原子,生成聚合物自由基(P·),进入聚合物降解的链传递阶段。叔烷氧自由基离解成酮类和较低分子量聚合物自由基(P'·),使聚合物裂解;引起氧化降解的链传递是一个通过自动催化作用,夺取聚合物中的氢原子。 自由基浓度通常是一个非常低的恒稳态值,因此自由基与自由基向隅较自由基与分子相遇机会少得多,使得上述反应得以不断进行。在光老化过程中产生了一些小分子如酮、酸、醇等,这些小分子容易被水冲刷掉,由于不断损失成分,胶粘剂层就会收缩,厚度减小,导致逐渐丧失其粘接性能。 1.5 应力 胶粘剂在使用过程中往往受到各种应力的作用而老化,其影响不可忽略。以往人们在进行老化试验对应力的作用认识不足而予忽略,这是非常错误的。例如用一般的剪切试件暴露在高温环境中2年,仍能保持60~70%的原有强度,但当对试件轻微加载后,在同样的条件下,试件在1~2个月内即发生破坏。 应力的影响包括外应力和内应力,当胶接构件受载时,当达到极限应力或极限应变,则接头破坏,在持久载荷下由于胶层蠕变也发生破坏,在交变载荷下累积残余应变达到极限应变值时发生疲劳破坏[14]。内应力包括收缩应力和热应力,收缩应力是由于胶层固化时体积收缩产生的收缩应力,热应力是由于胶层和被粘物的热膨胀系数不同,在温度变化时引起的。即使很小的内应力也会显著加速在湿热环境下的失效破坏。大量试验证明这些内外应力的结合就往往足以在胶接界面以及胶层中引起部分分子链和分子间键的切断,使胶层原有微小缺陷发展成微细的裂纹,随着裂纹的增长,而使胶接接头破坏,这就是所谓的蠕变破坏。人们知道,当在应力下进行老化时所构成的裂纹,又非常有利于水气的进一步渗透,而水的渗入又能促进裂纹沿垂直于应力的方向进一步增长,使应力释放到较低水平,应力和水气的相互影响,相互促进的作用,必定会大幅度的促进胶接接头的老化,这就是所谓的应力腐蚀开裂。 比如建筑上的胶接头(胶接件)由于温、湿度的改变,密封胶会受到诸如膨胀、压缩或剪切等机械应变作用,此类应变会随一天的早晚、四季的更替而呈现规律性变化,引起密封胶的老化。Karpati[15]甚至认为机械应变是胶粘剂老化最重要的一个因素。如果胶粘剂主要是遭受循环往复运动带来的老化,将在样品表面产生垂直于应力方向的裂纹。施加往复运动的数量、振幅、速率(频率)和温度是机械应力老化的主要影响因素[5]。某种程度来说,这些影响因素是互相联系的,形变速率的增加将加大胶粘剂所受的应力,而温度的作用相反,提高温度会降低所受应力。如果遭受的应力、应变大于所能吸收的极限值,胶接头最终将内聚破坏。 1.6 化学降解 胶粘剂用途广泛,使用时环境复杂,除了空气中的氧,还有可能处于各种化学环境中,如腐蚀性气体、酸碱、汽油、煤油等,这些不同的化学介质都有可能会引起或促进胶粘剂的老化。化学介质对高分子粘接材料的老化可以理解为聚合物材料在化学介质中发生的,并引起材料性能变化的化学与物理过程的总和。 高岩磊等[16-18]研究了不同化学溶液中(酸、碱、盐)环氧胶接接头的老化行为,发现温度对老化进程有加速作用,分子链的降解是环氧胶接接头胶接性能降低的主要原因。吴正明[19]采用粘度测定、红外、核磁、紫外等方法,研究了聚丙烯腈均聚物在室温下反应的化学降解过程。研究结果表明该反应同时存在着无规则断链和相互环化过程,没有观察到有丙烯腈单体(CH2=CH-CN)产生。王秀娥等[20]进行了J-71胶胶接接头耐海水性能试验,试验表明J-71胶经过500h的海水浸泡,性能基本没有什么变化,胶接件适合于沿海地带的气候。Troev等人研究了聚氨酯在有机酸中的降解,发现聚氨酯表面与材料内部的降解程度差距很大,只有当流动的介质渗透到固态的高分子材料内部去,它们之间的相互作用才能实现。介质分子是怎样扩散穿过固态的聚合物的,现在有两种观点。最先提出的是Barren的聚合物内部的热能起伏论,另一些工作者则提出扩散的自由体积论。后者认为聚合物中变动不定的局部密度会造成自由体积或空穴,当一个足够大的空穴在渗入分子附近时,分子即移入或跳入空穴之中来达到迁移,这两种理论都认为在扩散过程中牵涉的聚合物链段数目随扩散分子的尺寸的增大而增加。 2 胶粘剂材料老化方法研究 胶粘剂老化按照老化失效试验方法,可分成两大类:一类是自然失效试验方法。这类方法的特点是利用自然环境条件或自然介质进行的试验。另一类是人工失效试验方法,这类方法的特点是在室内或设备内模拟近似于大气环境条件下或某种特点的环境条件,并强化其某些因素,以期在较短的时间内获得试验结果。这类方法又称为“人工加速老化试验方法(Accelerated Tests)”,也称为“人工模拟试验”或“人工模拟环境试验"。自然失效试验方法数据真实、准确,但需要周期比较长,不能快速对新材料、新品种做出评价,现一般都采用人工加速老化的试验方法对胶粘剂老化机理进行研究。 2.1 自然失效试验方法 自然失效试验方法因周期长,相对使用的不多,从文献来看,报道的也非常少。Cahill[21]的研究表明,贮存地点对硅酮密封胶无明显影响,进一步对比两年户外自然老化样品和室温贮存参考样品后也未发现明显区别。Welch等[22]发现不同气候,不同贮存环境自然老化时会使样品产生有趣的区别。他们对样品进行了最多七年的自然老化试验,发现贮存在可被光照到的丛林时样品会泥土堆积、粉化和微生物生长;贮存在密林深处时样品会堆积很厚的泥土和微生物及大生物生长,但粉化现象很少;当贮存在沙漠时,没有微生物生长,但粉化现象严重。但恒定速率渗透方法的结果得不到任何与贮存地点相关的联系。美国选用了17种胶粘剂在炎热而潮湿的海洋地区进行了3年的大气老化试验。随后采用了先进的胶接体系,模拟了比较真实的地-空-地环境,用断裂力学性能试验方法在循环应力-温度环境条件下,研究了蜂窝壁板失效行为,根据试验结果可使蜂窝壁板的耐久性由原来的2~5年提高至20年,这也为美国PABST计划在F16、F111和C5A等飞机试验和使用提供了有力参考依据。 莱比锡大学[23]通过评价16种弹性产品的人工和自然老化性能,研究了弹性建筑密封胶的长期稳定性,均测试自由片状试件和粘结试件。进行的人工老化试验包括用不同的老化设备、荧光或氙灯紫外线、温度为60~140℃的热老化及凝水或喷雾等各条件的结合,自然老化以适度的气候和工业环境为特征。材料性能的变化通过力学性能测试、热分析方法和化学谱图进行表征。片状试件与粘结试件人工老化试验结果与自然曝露5年后的结果表明,研究应继续进行,以确定不同老化试验方法对各种密封胶产品性能的影响。国内郑州大学的丁苏华[24]等也曾进行过类似研究,他们选取8种市售的密封胶进行了6年的自然老化试验,发现条件比较温和,不足以使密封胶发生明显劣化。 武汉材料保护研究所的倪晓雪等[25-31]在胶粘剂自然暴露老化上做了比较细致的研究工作,她选用环氧这种典型的高分子胶粘剂,分别在属亚热带湿润性城市气候的武汉、属寒温带大陆性季风性气候的漠河和属热带季风气候的万宁进行了自然暴露老化试验。研究发现老化速率万宁>武汉>漠河;温度、降雨量和湿度是影响环氧胶粘剂力学性能的主要影响因素,而日照辐射量则是影响本体光泽度的主要因素;降雨量较日照辐射量、湿度对环氧胶粘剂的力学性能的影响最为明显,是环氧胶粘剂老化失效行为的主要因素,与环氧胶粘剂的老化性能具有较高相关性。 为了使用人员对胶接制品老化性能有确切的估计,姜广东等[32]对FN-303胶接制品进行了八年室温寿命试验。试验表明,对FN-303胶接制品比一般高分子材料寿命长的原因是多一个四年的“强化阶段”,热对聚合物老化作用小,介质影响小。黑龙江省科学院石油化学研究所曾经对以酚醛-丁腈为主要成分的J-15胶进行了人工加速老化试验,在三亚、南昌和哈尔滨进行了大气曝晒,同时对老化后的胶接界面也进行了一些微观结构表征。马启元等[33]通过中国典型气候18年环境老化试验和试验室加速老化试验,对机身及机翼结构油箱密封用聚硫密封胶的老化性能进行了研究,阐明材料力学性能衰变规律,探求加速老化与自然老化的关系,评估飞机结构密封耐久寿命。 2.2 人工加速老化试验方法 实验室最早对胶粘剂老化因素进行研究约始于上世纪70年代中,研究的目的各异,但工业上开始研究最主要的目的是通过加速老化过程,尽可能快的得到新开发胶粘剂服役寿命的相关信息。另一个目的是通过直接施加某种特定的老化因素,考查对胶粘剂性能的影响。 近四十多年来,国外对胶粘剂的老化行为进行了一些研究,在老化因素、粘结界面化学、粘结破坏机理的方面也有一些研究与探讨,取得一些进展。Minkarah等人[34]论述了加速试验方法的有效性和可行性。如将密封胶试件分别曝露于加速试验机及室外气候中,以确定用于预测材料分解的加速老化试验方法的有效性;7种不同种类的密封胶曝露于3种不同的室外环境2年,同一样品曝露于3种不同的加速试验环境2000h;室外曝露结果表现在外观、开裂、硬度变化,在每一种加速老化试验方法中得到重现。研究表明,各试验方法所得结果之间没有完美的相关性,但有明显的相似性;人工老化机内不少于1000h的曝露相当于南佛罗里达州全太阳气候下曝晒1年。试验机内短期试验(少于几千小时)不足以表征密封胶的耐久性,而是需要一个长期性能指标:5000h或10000h人工老化曝露,再接以多次位移循环,此程序还需要用真实的气候老化试验进行验证。 Wolf A[35]通过加速老化试验方法和室外放置试件于适度或热带气候下,对比研究了密封胶的老化性能。但其所得结果仅能说明造成老化的环境因素的综合作用和这些因素的协同效应。必须注意的是,由于延伸压缩和剪切作用发生在接缝中密封胶上的机械应力不同,现在使用的速化方法存在缺陷性,即不能用来准确表征密封材料的长期性能。同时还研究了热老化对断裂伸长率和拉伸强度的影响,采用10种市售不同固化机理的硅酯密封胶,按ISO 8339分别测定曝露在100,150,180,200℃和室温下为期1、3、6个月后的拉伸性能测试。研究表明参试单组分硅酯胶热稳定性主要受其固化机理影响,并仅限于较小范围内变化。 Buch等[36]研究了DDA及DDS固化环氧树脂胶粘剂在不同气体氛环境下的热老化行为。X射线能谱的元素分析表明,在热氧老化后,样品表明富集了大量氧、硫及氮元素。综合试验结果说明该环氧胶粘剂的热老化行为为样品暴露表面分子链受热分解及热氧降解的联合作用而断裂的结果。 Tan等[37]研究SBS三元共聚密封胶的光降解机理。辐照条件是紫外-可见光联合辐照,温度30℃,相对湿度小于1%。FTIR及DMTA分别用于监控密封胶结构及机械性能的变化。结果表明,交联导致的储存模量和Tg的增加是降解过程的主要变化,而变化主要来自于丁二烯结构单元,苯乙烯单元在FTIR及Tg上未见明显变化。他们指出化学流变分析能为研究聚合物环境老化机理提供有效的手段! Signor等[38]用氙灯老化箱研究了紫外光对乙烯基酯树脂化学、物理及机械破坏特性的影响,结果表明,树脂表面硬度增加的同时近表面区域的表面模量也在增加。这种分子结构、相结构的变化可以通过材料力学性能的相应变化表现出来,这实际上表明材料性能对分子结构的敏感性,即失效的程度与其分子结构及所处的环境有关。 Malla等[39]对桥梁伸缩缝用泡沫硅酮密封胶的热老化、压缩还原、蠕变性能和耐候性进行了研究,研究发现热老化显著影响密封胶模量,模量随温度而上升,但对极限应力应变没有太大影响。高低温循环试验相反,会使极限应力应变降低约25%,但对模量影响不大。 国内学者对胶粘剂老化行也做出了一些有益研究,其中有代表性的是武汉材料保护研究所[25-31]所做的工作。武汉材料保护研究所的倪晓雪等除通过自然暴露试验考查了环氧胶粘剂的老化行为,还通过人工加速老化试验研究了各老化因素对环氧及聚氨酯胶粘剂的影响。研究发现不同的表面处理对环氧胶粘剂的老化失效行为具有不同的影响,化学法进行表面处理的环氧胶粘剂的耐老化性显著大于采用打磨处理的;温度对环氧胶粘剂的老化失效行为具有显著的影响作用,会造成环氧树脂的热降解,温度越高,老化速度越快;水主要通过渗透,破坏、腐蚀界面及溶胀、增塑、水解胶粘剂本体这两方面影响胶接件寿命;温度和水对老化行为具有协同效应,湿热环境下的老化速度较单一因素更快;紫外光对胶粘剂本体降解作用明显,但是因作用不到胶接件内部,对胶接性能影响不大;介质溶液会加速老化行为,方差表明,影响最为显著的环境因素是5% NaCl的水溶液,其次为湿热>温度>水,紫外光对老化失效影响最小。 北京化工大学熊金平教授课题组[16-18, 40-44]也选取了环氧及聚氨酯这两种典型胶粘剂进行了人工老化试验的研究,他们的研究更偏重于介质对胶粘剂老化行为的影响。研究表明不同介质对于不同分子结构胶粘剂的老化影响不同,环氧胶接试样在不同介质中的耐久性顺序为:水>盐溶液>碱性介质溶液>酸性介质溶液,而聚氨酯胶接试样为:盐溶液>水>酸性介质溶液>碱性介质溶液。 杨晶秋等[45]通过玻璃化温度、剥离强度考查了热老化行为对SBS装饰胶粘剂性能的影响,并采用扫描电子显微镜(SEM法)和X射线能谱(EDX法)考查了SBS装饰胶表面形貌和表面碳元素组成随热老化的微观变化情况,结果表明此种胶粘剂热老化性能良好。性能总体上经历了上升、保持及下降三个阶段的变化。 时君友等[46]将淀粉基水性异氰酸酯木材胶粘剂用于结构胶合木的胶接并进行加速老化处理,通过Ra-man、13C-NMR及GPC分析老化过程中发生的化学及物理变化,以揭示该胶粘剂老化机理。结果表明:在胶膜加速老化过程中异氰酸酯基发生了化学反应,有胺生成随后又分解,而与聚异氰酸酯(PMDI)交联的复合变性淀粉的结构未见改变。加速老化后的胶粘剂中聚乙烯醇(PVA)的高分子链被切断,形成低分子溶于水中,而其他成分没有溶出与降解。 黄强等[47]以力学性能、TG、SEM和XPS等分析测试方法研究了有机硅改性环氧树脂的耐热老化性能,结果表明:改性胶粘剂在实验热老化温度下,其剪切强度先升高后下降,而且下降速度较慢。热失重初始下降较慢,随后显著下降,元素组成也随热老化的进行而变化,氧元素含量逐渐增加,微观形貌则呈现明显的内聚破坏,说明热老化对胶粘剂热失重等的影响大于对剪切强度的影响。 卜乐宏等[48]对一种以氯乙烯聚合物为树脂成份的塑料淋水填料专用粘结剂的湿热老化性能进行了系统研究,研究结果表明老化过程中粘结剂的强度、刚性上升,韧性下降,但其性能整体表现良好,有较好的耐水、耐热、耐寒和耐热水—冰冻性。 赵世琦[49]等详细的研究了电子辐照、γ射线辐照及湿热环境对多种胶粘剂的老化行为。研究表明,电子辐照、γ射线辐照对剪切强度影响不大,但对T型剥离强度有明显影响,均出现了不同程度的下降;抗氧剂对大气条件下性能的保持很有好处;湿热老化后,胶粘剂强度均出现降低,JX-10综合表现最优。 梁滨等[50]用数理统计的方法,用试验验证了胶粘剂在湿热老化试验中,试样分别处于转动状态和静止状态对试验结果的影响。结果表明试验中试样无论出于转动或静止状态,对胶粘剂湿热老化性能影响不大。 叶险峰等[51]利用胶粘剂在热分解过程中元素比例不同,通过X射线能谱(EDX)分析可以确定不同条件下粘接接头内胶粘剂的元素组成及其变化行为,计算出胶粘剂的热失重率,从而计算出聚酰亚胺薄膜粘接接头内胶粘剂的热分解动力学,并和空气环境下胶粘剂热分解活化能进行比较,表明粘接接头内胶粘剂的热分解速率低于空气环境下胶粘剂热分解速率。这种分析测试方法为原位表征粘接接头的性能提供了一种新的分析方法。 郑敏侠等[52]采用自制的"在线检测平台"与红外光谱方法相结合技术,进行了聚氨酯胶粘剂的热老化动力学研究。分析结果说明,125~150℃温度范围的聚氨酯胶粘剂的老化降解反应为二级反应,可以认为是固化反应的逆反应,只是前者反应活化能(66.86kJ/mol)比后者(22.7kJ/mol)大得多。在线FT-IR方法能直接反映高分子材料老化过程中的对应基团的变化,是老化机理研究的直接实验依据。该方法的建立为其他高分子材料老化机理和动力学的研究提供了有效的检测技术和试验装置。 湿热对结构胶耐老化性能影响很大,国家强制性标准GB 50367-2006 《混凝土结构加固技术规范》已对建筑结构胶的耐湿热老化性能指标做出了明确规定。王文军[53]等从双组分改性环氧树脂胶粘剂的特点出发,对建筑结构胶的耐湿热老化性能进行了较为系统的研究,研究发现,固化剂对建筑结构胶的耐湿热老化性能有决定性的影响;加入合适的助剂不会影响建筑结构胶的耐湿热老化性能。但因GB50367中关于耐湿热老化性能测试方法由于试验周期较长,会给建筑结构胶的工程进场复检带来困难。王文军[54]、彭勃[55]等考查了恒温水煮这种快速测试耐湿热性能方法,并和GB50367进行对比。研究表明,两者结果基本一致,能快速地检验出建筑结构胶的耐湿热老化性能。 苗蓉丽等[56]研究了某型号产品用有机硅胶粘剂在规定环境条件下的使用寿命,以拉剪强度为特性指标,通过热氧加速老化试验,参照环境考核试验,综合评估得到其在28℃下的使用寿命为21.4年。 我院的杨海英等[57]采用不同温度、湿度的湿热加速老化试验方法,以剥离强度为指标,评估压敏胶粘剂的粘接贮存寿命。研究发现高温和高湿的共同作用是胶粘剂老化的主要原因。在低温(-20℃)条件下,其粘接性能下降缓慢。温度)和湿度的不同,会导致粘接贮存寿命的很大变化,在正常的条件(25℃×65%RH)下,其粘接贮存寿命为14.9年。 王分河等[58]对四种硅橡胶粘合剂的湿热老化性能做出了研究,考察了剪切强度、扯离强度、物理性能、电性能、击穿电压及电阻等随湿热老化进程的影响,并推算了使用寿命。结果表明,随着湿热老化的进行,四种硅橡胶粘合剂的剪切强度降低,但对其它各性能影响不大。由Arrhenius方程外推出25℃、95%湿度下使用寿命最低的为3200天,最高为8000天。 3 结语 随着高分子材料在各行各业中应用比例的增加及人们对环境、安全的持续关注,对高分子材料老化行为、机理及服役安全的研究日益广泛。胶粘剂也不例外。但从文献看来,胶粘剂老化方面的研究并不多,特别是国内,虽然有一定的数量,但存在老化因素研究单一、机理研究不够深入的问题,多简单停留在性能与老化时间的变化上,未能深入分子层面,将结构、性能及环境影响结合起来。其次,相对于橡胶和塑料,胶粘剂的研究无论在数量或深度上都远远不及,且基本是沿用了后者的研究方法及理论。但实际上胶粘剂具有其自身的特殊性,在老化行为和失效方式上与其它类型高分子均有不同。 所以,需采用合适的研究方式及手段(如无损探伤技术)针对性的对胶粘剂老化行为开展研究,发展的方向、目标及建议如下: (1)系统研究典型胶粘剂不同自然气候下的老化行为,探寻不同环境因素对不同结构胶粘剂性能的影响,建立自然老化试验数据库。如我院与白云化工实业有限公司正在进行的一项对硅酮密封胶长达50年的环境自然老化试验; (2)人工加速老化试验研究胶粘剂材料老化行为与机理,需完成由简单设备、单一环境因素到复杂环境、多因素协同作用转变(如环境因素中,应力的影响非常重要,但过去往往被忽略!),采用合适的微观分析手段,寻找结构、性能与环境间的对应关系; (3)模拟胶结结构真实使用环境,通过加速试验,评估胶接件特定条件下的使用寿命,对比实际情况,检验正确性,找出相关性; (4)通过数据库及计算机模拟,根据胶粘剂结构及环境因素,进行胶粘剂全寿命周期下的性能预测。 |

下一页

下一页

最新新闻

2024-04-09

2024-04-03

2024-01-09

2023-10-25

2023-08-18

2023-07-10

2023-04-19

2023-01-29